生产工单计划#

尽管作为一种操作规划工具,排产的重点是对已在生产中的物料进行排序和计划,但短期内发布生产工单也可能对车间产生影响,必须在短期内考虑这些影响。

排产试图通过使用称为“计划排产”的前瞻模式来捕捉这一现实,该模式通过创建虚拟物料(然后将与真实物料一起进行计划)来模拟这些计划内生产工单的发布。由于这是一种模拟,其中的虚拟物料尚不存在,而且生产工单尚未发布,因此此类计划无法发布/生效。

Info

尽管计划排产的主要目的是模拟生产工单开始,但由于该计划不会生效(无法发布),因此它可以与仍在处理派工的所有资源一起使用以生成计划。有关更多信息,请查看“排产设置”页面。

功能#

生产工单计划计划将考虑所有已激活“包括在计划中”属性的生产工单。对于这些生产工单,它将考虑已激活了“包括在物料清单分解中”属性的那些内部组件的生产。

成品#

若要某生产工单被考虑在内:

- “系统状态”必须是“已创建”

- “包括在计划中”必须设置为true

- 其产品必须将“包括在排产中”设置为true,并且必须有“默认物料表单”、“默认物料类型”和“最大物料尺寸”。(可选)还必须指定最小物料尺寸。

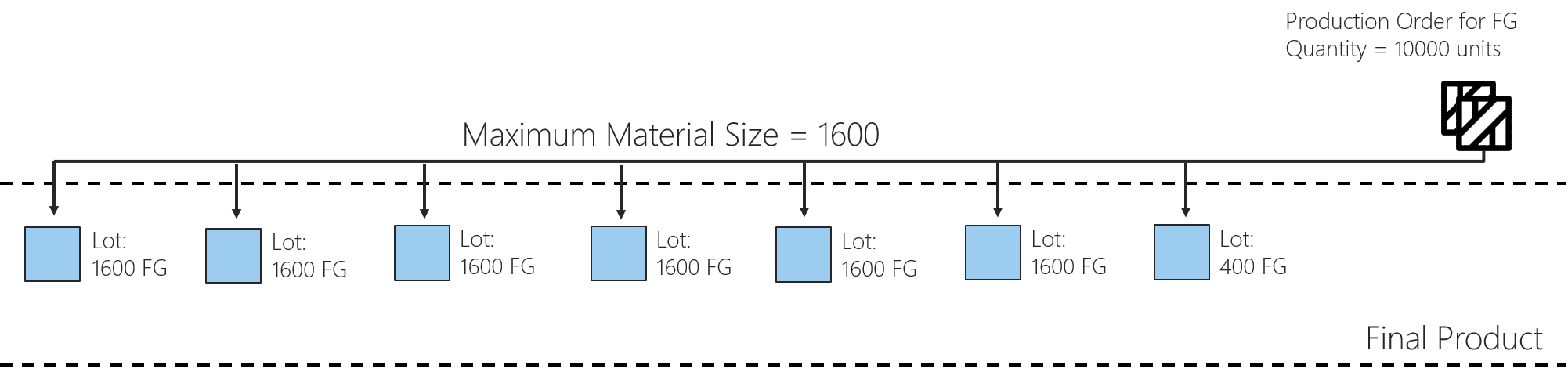

- 生产工单或其产品必须定义默认流程路径。如果任一默认流程路径中指定的步骤存在于多个车间,则必须指定生产工单的工厂设施。 在这些情况下,系统将根据产品的“最大物料大小”和“最小物料大小”属性拆分其数量,从而创建一组虚拟物料,并通过排产来考虑这些虚拟物料。下图给出了相应展示,其中包含10000件产品的生产工单根据最大物料尺寸1600进行了分解。

组件#

为了在“物料清单分解”中考虑某个生产工单,除了已指定的条件外,生产工单还必须符合如下条件:

- 激活“包括在物料清单分解中”属性

- 拥有与产品流程相关的限定物料物料清单。

- 物料清单的单位必须与步骤的主要单位匹配

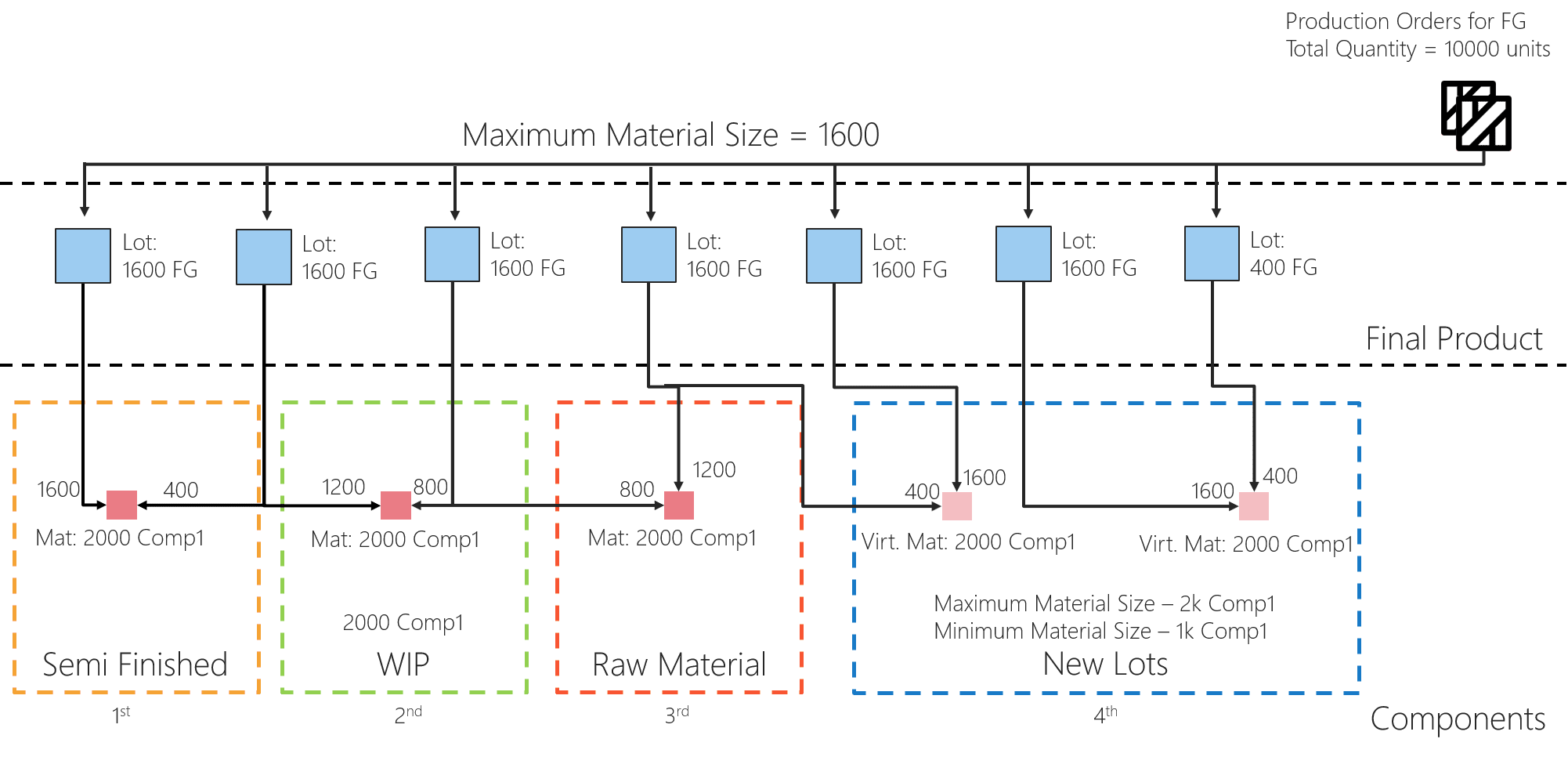

- 至少有一个物料清单产品已激活“包括在排产中” 在这些情况下,系统将计算物料清单产品满足生产工单所需的物料。在确定了各组件产品的总需求后,系统将尝试按以下顺序来实现:

在确定了各组件产品的总需求后,系统将尝试按以下顺序来实现:

- 半成品 - 系统将首先尝试使用已完成生产并已准备好消耗的组件。为此,必须满足以下条件: 1.产品应激活属性“在排产中使用库存”。 2.储存半成品的步骤应该将“包括在排产中”设置为true,以便为规划和操作方案进行这些步骤的排产;如果这些步骤仅为规划方案排产,则应将“包括在计划中”设置为true。 3.该步骤的“排产库存类型”属性应设置为“半成品”。

- WIP - 如果半成品数量不足,系统将尝试使用WIP。为此,必须满足以下条件: 1.产品应激活属性“在排产中使用库存”。 2.发生处理的步骤应该将“包括在排产中”设置为true,以便为规划和操作方案进行这些步骤的排产;如果这些步骤仅为规划方案排产,则应将“包括在计划中”设置为true。 3.该步骤的“排产库存类型”属性应设置为“进行中”。

- 原物料 - 如果处于“半成品”和““进行中”状态的产品数量均不足,系统将在流程开始时查找储存为“原物料”的物料。为此,必须满足以下条件: 1.产品应激活“在排产中使用库存”属性。 2.储存了原物料的步骤应该将“包括在排产中”设置为true,以便为规划和操作方案进行这些步骤的排产;如果这些步骤仅为规划方案排产,则应将“包括在计划中”设置为true。 3.该步骤的“排产库存类型”属性应设置为“原物料”。

- 新虚拟物料 - 如果系统中的所有数量都不足以满足需求,系统将创建新虚拟物料,创建过程中按照与成品相同的方式,同时考虑到产品的最大和最小物料尺寸。

当系统确定可用于满足这些需求的物料(实际或虚拟)时,它也就在成品和组件产品的物料之间建立了虚拟依赖关系。这在计划期间使用,可确保在组件完成所有必要操作之前不会启动与成品的装配步骤相关的作业。

下面是一个总需求为10000的组件的规划示例。

Info

特定组件产品的总需求可能来自多个生产工单,因此系统将优先执行优先级最高的生产工单,次要优先级排定标准是最早到期日。

Info

生产工单计划将以递归方式查找组件:如果组件产品的某个步骤的上下文中具有范围为“物料”的物料清单,并且至少有一个物料清单产品激活了“包括在排产中”属性,排产将为该产品创建虚拟物料,并在其流程的步骤中查找物料清单上下文。