生产线物料跟踪教程#

本文档将指导读者设置生产线和物料跟踪。

概述#

在本教程的上下文中,生产线由一组相连的资源(例如通过传送带连接的设备)组成。整条生产线的物料跟踪与常规物料跟踪不同,因此在接下来的章节中,我们将介绍如何使用生产线资源对生产过程进行建模,以及如何通过它来跟踪物料。

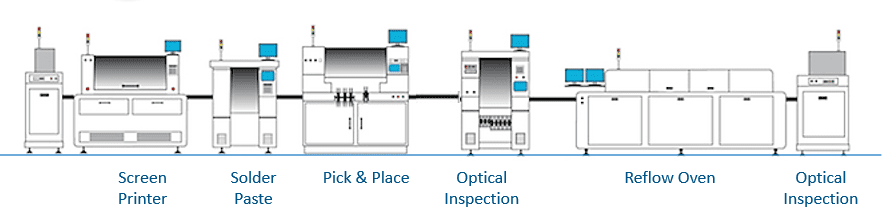

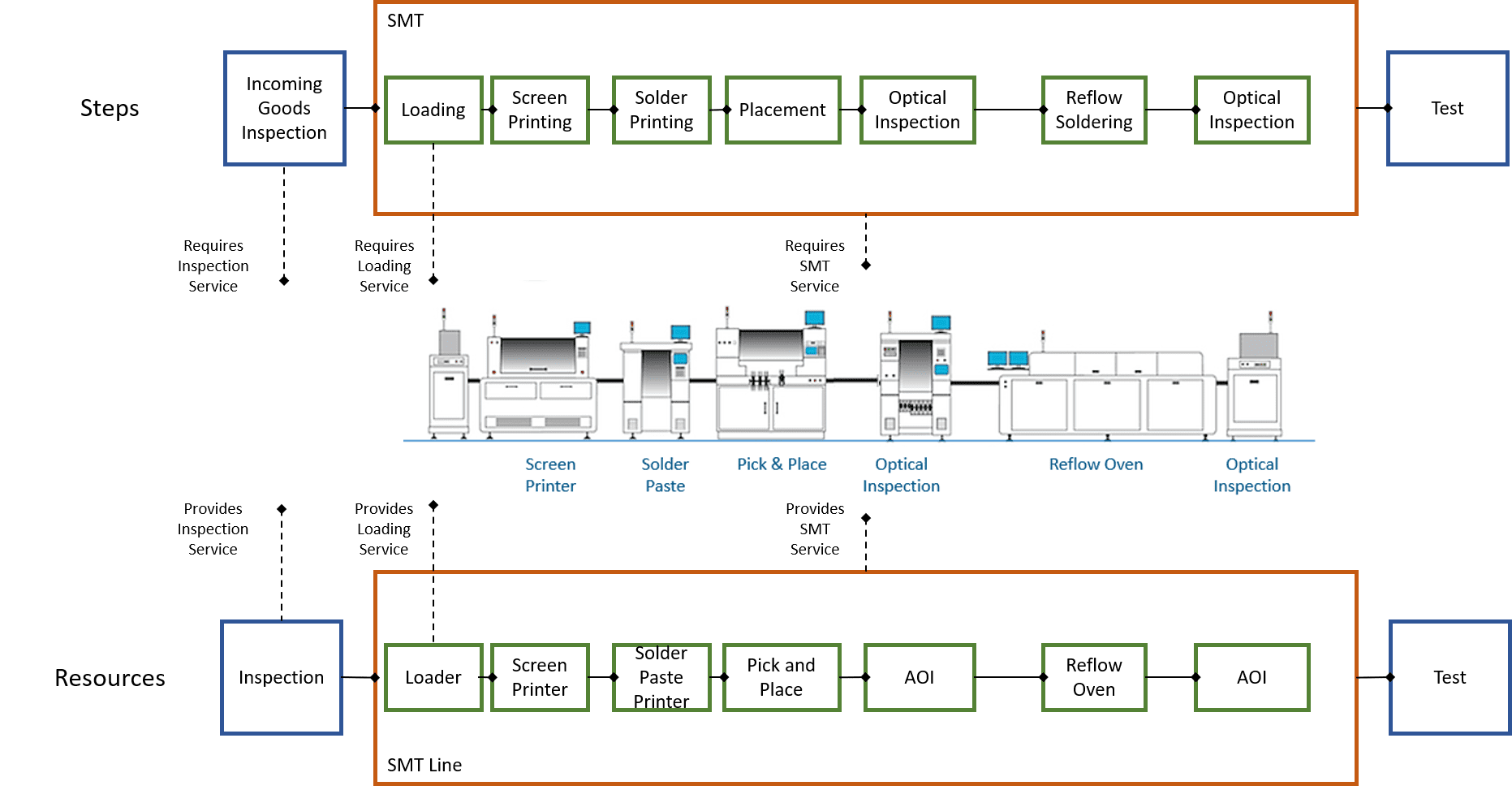

下图显示了SMT生产线及其各个资源,这是生产线资源的一个实际示例。

概念#

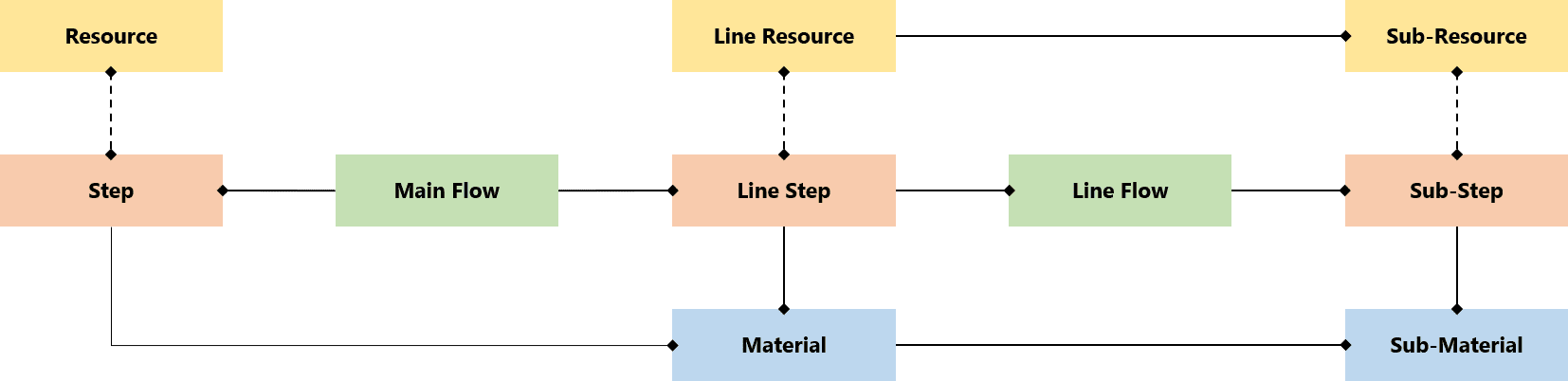

下表描述了与生产线物料跟踪相关的主要概念。

| 概念 | 描述 |

|---|---|

| 主流量 | 主流程定义主物料的流程。 |

| 生产线步骤 | 生产线步骤表示完整的生产线资源操作集。主物料只是通过主步骤进站和出站。 |

| 生产线流程 | 包含生产线内步骤的流程。 |

| 子步骤 | 生产线流程的一个步骤。子物料通过不同的子步骤进行跟踪。 |

| 服务 | 服务是物料在某种情况下需要的特定过程功能,由资源提供。当资源提供物料所需的服务时,可以在该资源处派工和处理物料。 |

| 子资源 | 用于在子步骤中处理物料的物理资源。 |

| 生产线资源 | 表示完整生产线的虚拟资源。此资源的处理类型必须是生产线。 |

Table: 生产线物料跟踪主要概念

为了链接上述概念,对象模型如下图所示。

设置生产线#

要能够通过生产线跟踪物料,不仅需要创建生产线资源,还需要创建子资源以及生产线流程的所有子步骤。下一小节将更详细地介绍生产线生产流程配置步骤。

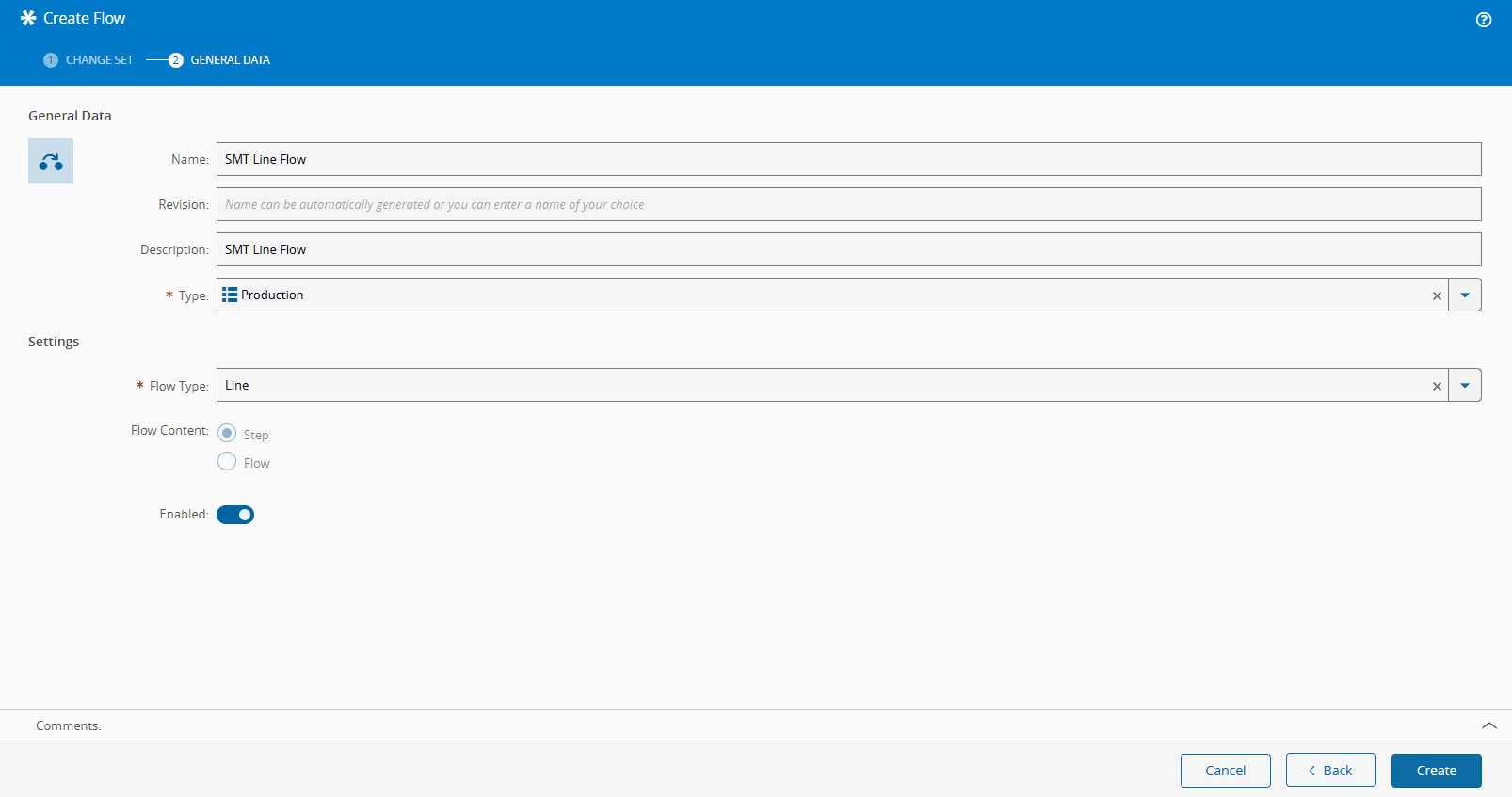

创建生产线流程#

生产线流程描述了子步骤的顺序,与在生产线资源的子资源中执行的各个操作相匹配的。生产线流程适用于子物料。要创建生产线流程,必须已创建处理类型为过程的步骤(子步骤)。

生产线流程必须将流程类型定义为生产线,如下图所示。

Info

步骤只能在生产线流程中使用一次。

Info

步骤不能在生产线流程中标记为可选。

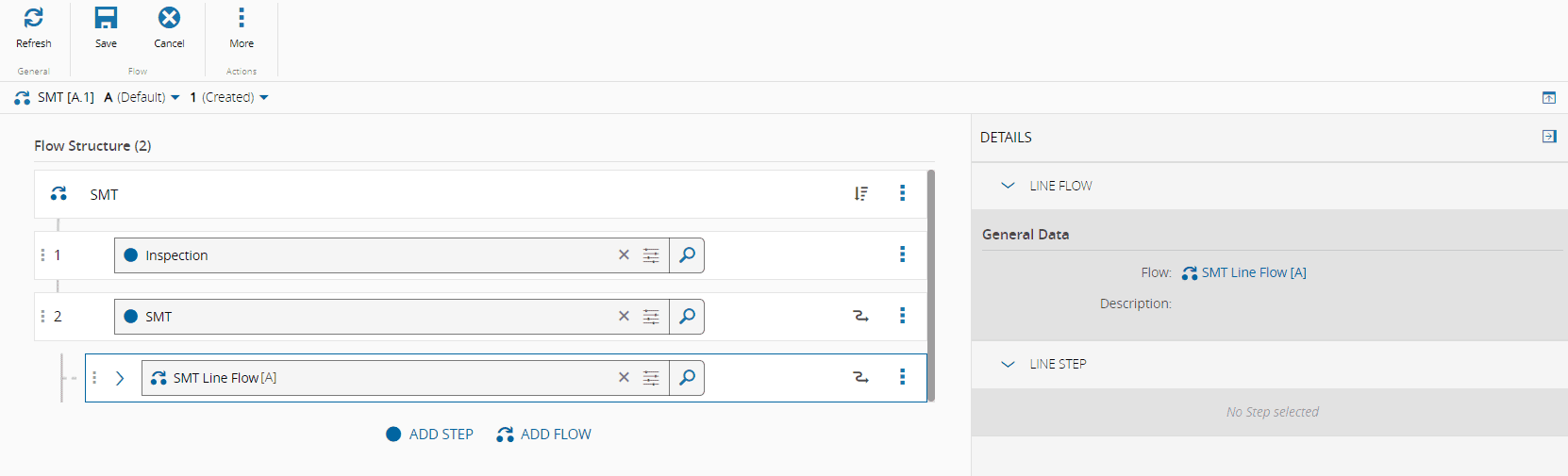

创建主流程#

主流程描述了用于主物料的高级步骤的顺序,其中还包括生产线步骤。要创建主流程,必须已创建处理类型为过程的步骤和生产线流程。

主流程必须将流程类型定义为顺序、交替或非顺序块。

生产线资源的生产步骤必须标记为生产线步骤,并且必须将一个或多个生产线流程添加到生产线步骤中,如下图所示。

Info

要跟踪整个子步骤中的物料,生产线步骤必须将子物料跟踪状态深度设置为one。如果不想在整个子步骤中跟踪物料,但要设置并验证生产线配置,则子物料跟踪状态深度必须设置为zero。

在生产线步骤中,必须定义生产线流程上下文。此上下文将决定在执行生产线步骤中物料的进站时将使用哪个生产线流程,因为同一生产线步骤可能有多个生产线流程。生产线流程上下文配置如下表所示。

| 属性 | 描述 |

|---|---|

| 生产线验证模式 | 定义将验证生产线配置的时间点。验证是针对物料清单、耐用品和配方进行的。 以下选项可用: - AtEverySubTrackIn:每个物料生产线流程资源每次在子资源上进站时都会进行验证 - AtFirstSubTrackIn:每个物料生产线流程资源第一次在子资源上进站时会进行验证 - AtTrackIn:每个物料生产线流程资源在生产线资源上进站时会进行验证 - 无:不执行验证 |

| 生产线装配模式 | 将在生产线步骤中为最上方物料执行的装配模式。 以下选项可用: - AutomaticAtTrackIn:装配将在进站时执行。对于匹配物料清单单位的最上方物料主要(或次要)数量,它将自动用于物料生产线流程的每个步骤(物料清单组合类型定义为AutomaticAtTrackIn),为每个生产线内步骤获取第一个资源 - AutomaticAtTrackOut:装配将在出站时执行。对于匹配物料清单单位的最上方物料主要(或次要)数量,它将自动用于物料生产线流程的每个步骤(物料清单组合类型定义为AutomaticAtTrackOut),为每个生产线内步骤获取第一个资源 - 无:不执行装配 |

Table: 生产线流程上下文属性

创建生产线资源#

生产线资源是一个虚拟资源,代表构成生产线的所有子资源。要创建生产线资源,必须已创建生产线子资源,并将处理类型定义为过程。

生产线资源必须将处理类型定义为生产线,并且启用子物料跟踪选项必须设置为True。

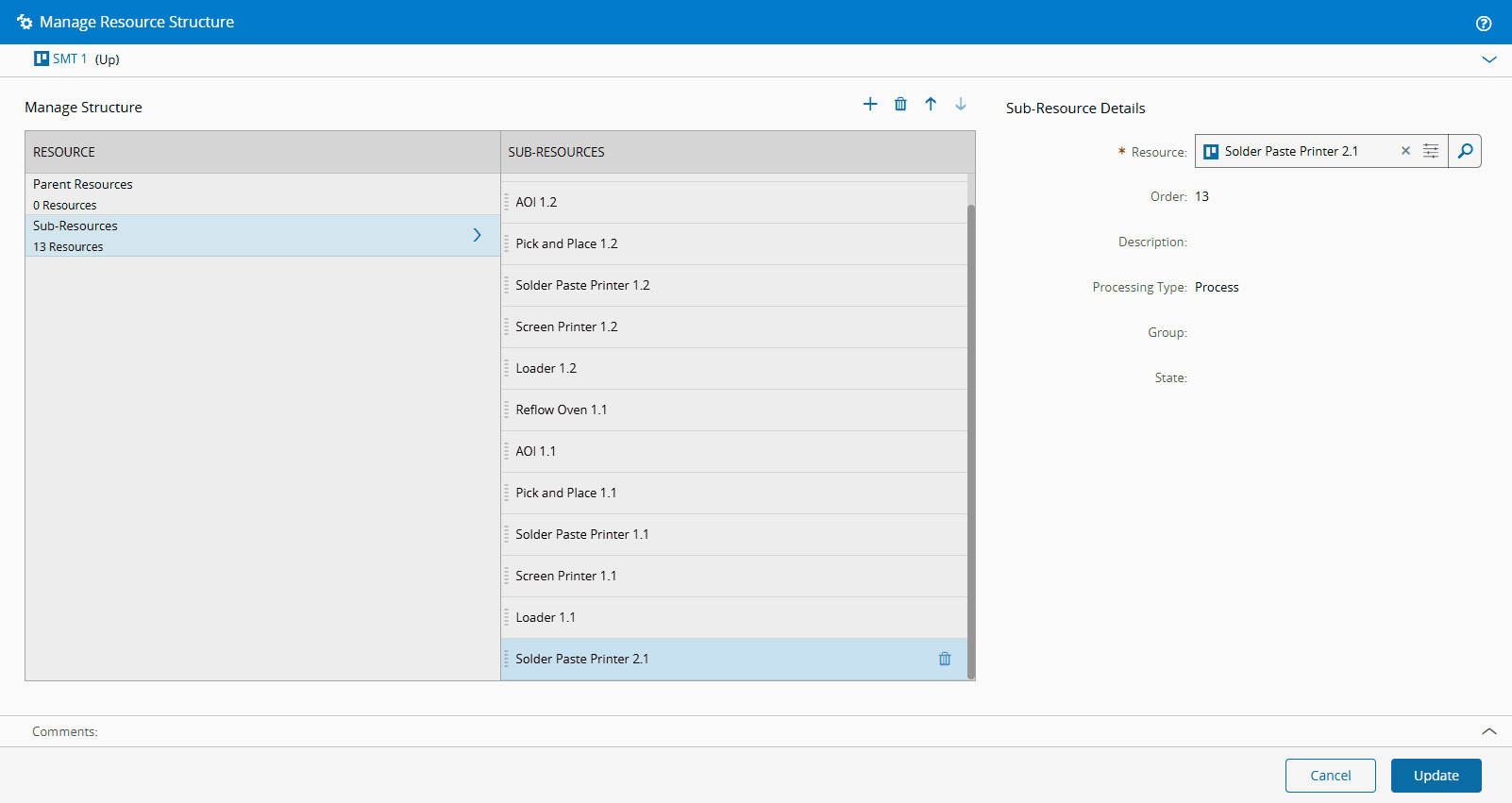

在管理资源结构向导中,应配置生产线子资源,如下图所示。

配置所需的服务#

按服务上下文所定义的,资源提供服务,物料在步骤中需要服务。为了配置服务,必须已在MES上创建这些服务,并将处理类型定义为过程。

Info

子资源必须提供与子步骤所需的服务相同的服务。

Info

生产线资源必须提供与生产线步骤所需的服务相同的服务。

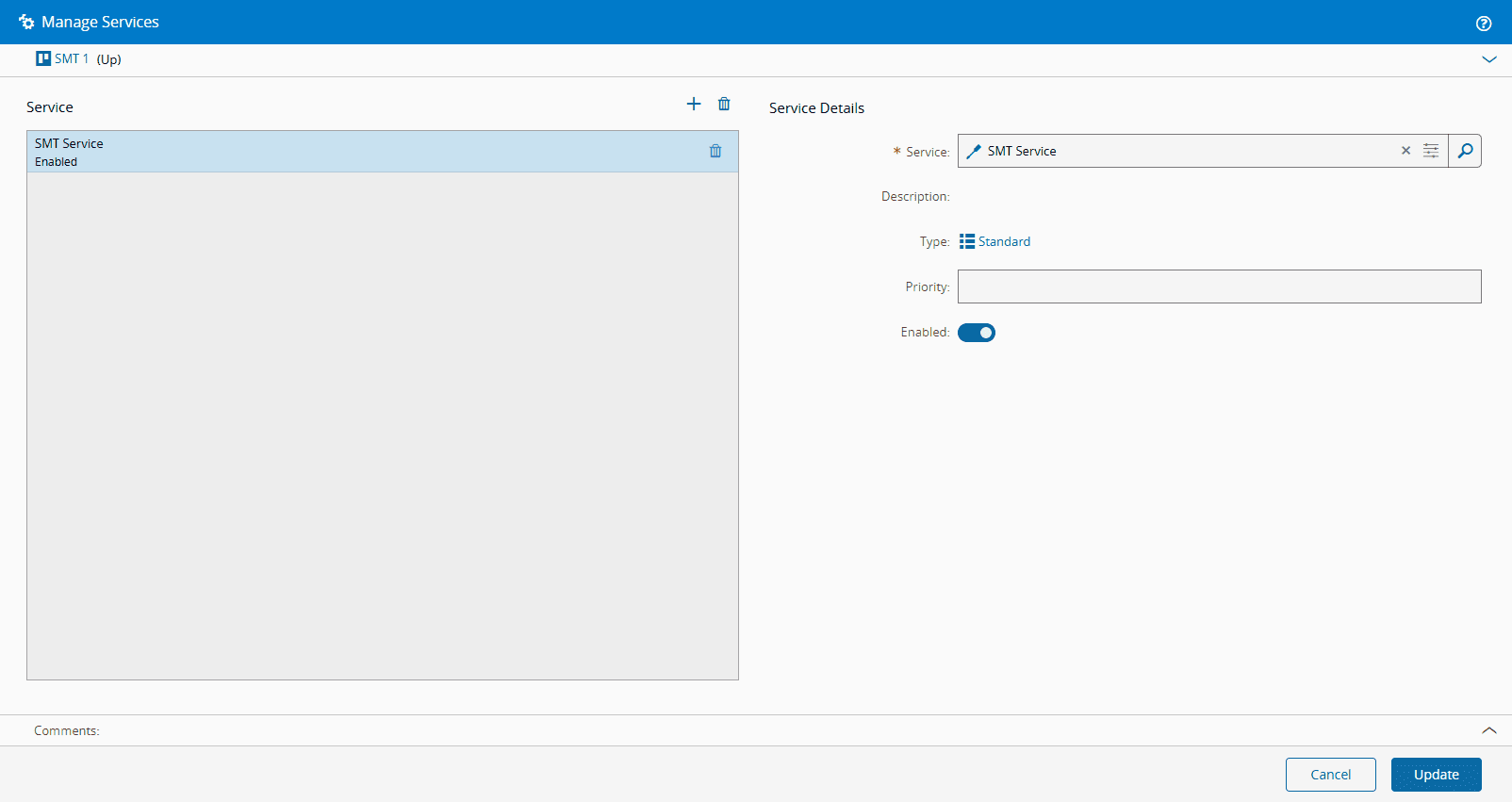

服务通过“资源”或“服务”页面上的管理服务向导进行配置,如下图所示。

考虑到给定的SMT生产线示例和到目前为止描述的概念,下图显示了这两种方案的组合。

标题:

配置物料清单上下文#

在步骤中生产产品(目标产品)的物料消耗是通过配置的物料清单(BOM)定义的。

物料清单的范围必须定义为物料,单位必须与步骤单位匹配。

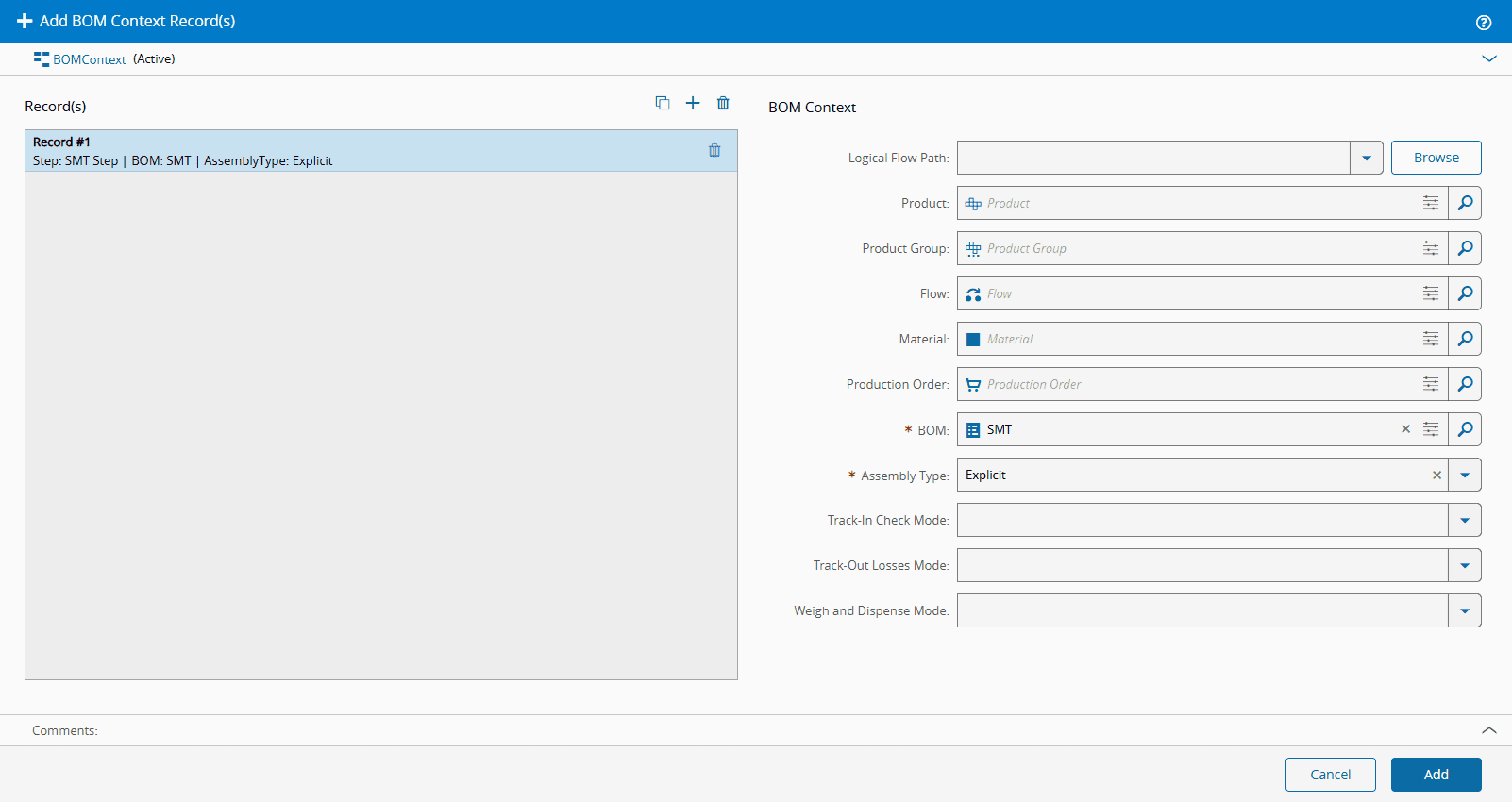

物料清单是通过添加物料清单上下文记录向导在某个步骤中配置的,详见下表和图片。

Info

如果物料消耗跟踪发生在子步骤级别,则应在子步骤中配置物料清单。如果物料消耗跟踪发生在生产线步骤级别,则应在生产线步骤中配置物料清单。

| 属性 | 描述 |

|---|---|

| 装配类型 | 物料清单物料的装配方式。 以下选项可用: - AutomaticAtTrackIn:当物料进站时,物料将自动装配 - AutomaticAtTrackOut:当物料出站时,物料将自动装配 - 显式:物料手动装配,其数量不会增加 - ExplictAdd:物料手动装配,其数量会增加 |

| 进站检查模式 | 仅用于AutomaticAtTrackOut模式,检查所需耗材是否已附加在资源上 |

Table: 物料清单上下文属性

下表描述了在生产线流程上下文中定义的生产线组合模式如何与在物料清单上下文中定义的装配类型协同工作。

| 生产线装配模式 | 装配类型 | 描述 |

|---|---|---|

| AutomaticAtTrackIn | AutomaticAtTrackIn | 对于在物料清单上下文中配置了AutomaticAtTrackIn装配类型的所有生产线内步骤,装配将在最上方物料进站时自动执行。 |

| AutomaticAtTrackIn | AutomaticAtTrackOut、Explorict或ExploreritAdd | 最上方物料进站时不执行自动装配。 |

| AutomaticAtTrackOut | AutomaticAtTrackOut | 对于在物料清单上下文中配置了AutomaticAtTrackOut装配类型的所有生产线内步骤,装配将在最上方物料出站时自动执行。 |

| AutomaticAtTrackOut | AutomaticAtTrackOut、Explorict或ExploreritAdd | 最上方物料出站时不执行自动装配。 |

| 显式或ExplicitAdd | AutomaticAtTrackIn、AutomaticAtTrackOut、显式或ExplicitAdd | 不执行自动装配。 |

Table: 生产线资源物料消耗

配置耐用品上下文#

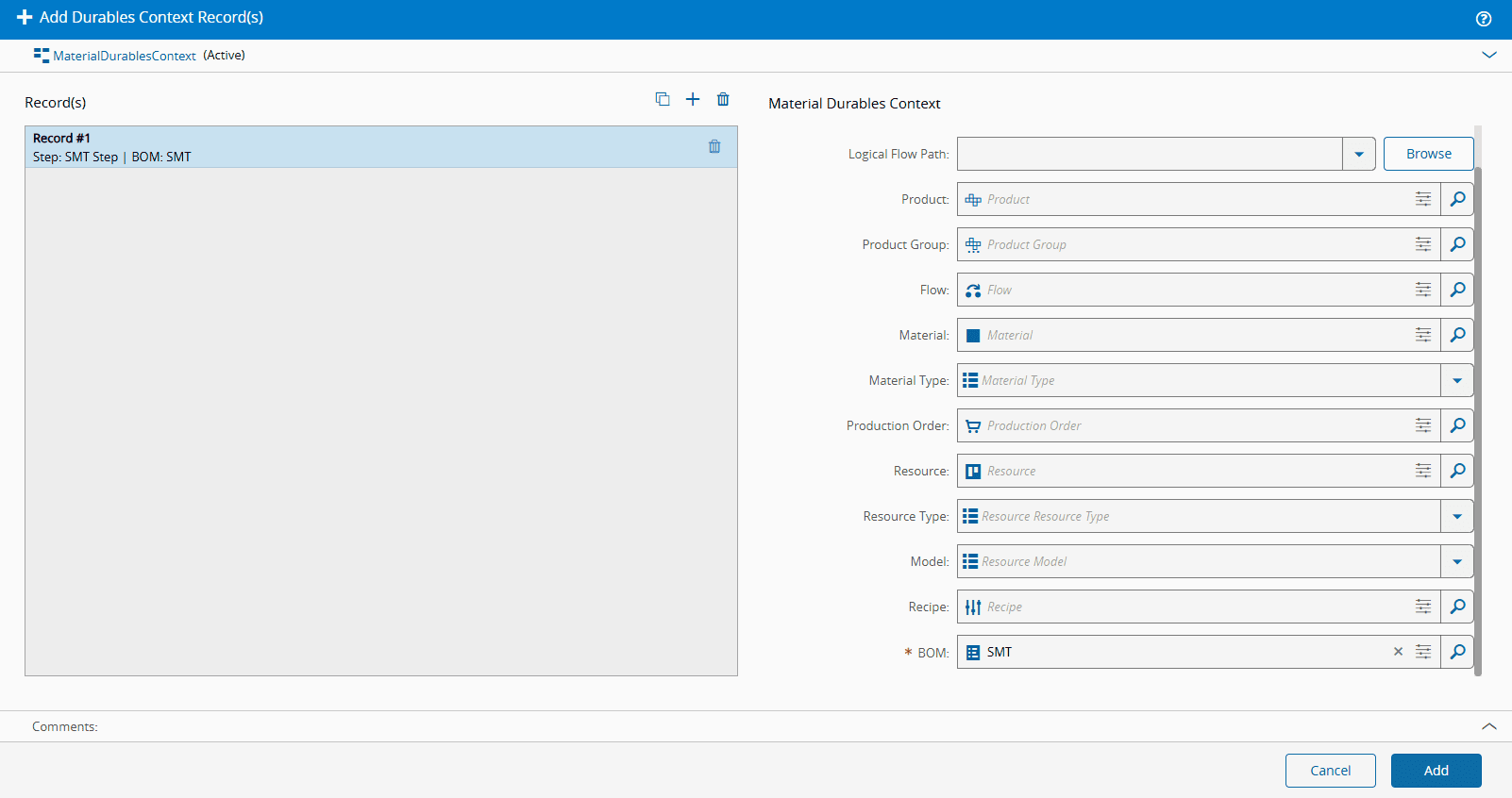

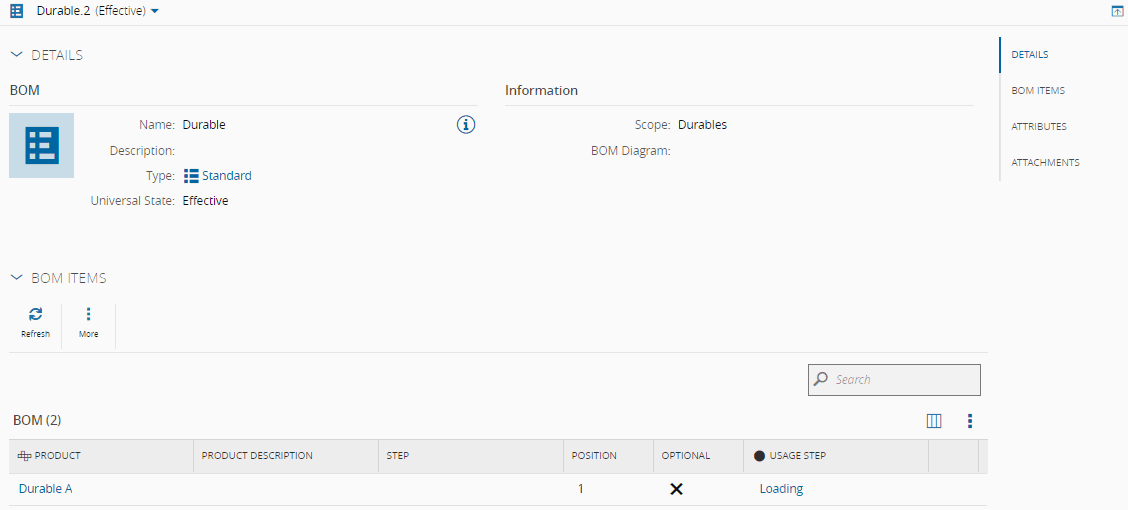

步骤中所需的耐用品是通过配置的耐用品清单进行定义的。

物料清单的范围必须定义为耐用品。

物料清单项目是通过物料清单上的管理物料清单项目向导进行配置的,如下表所述。

| 属性 | 描述 |

|---|---|

| 产品 | 耐用产品。 |

| 步骤 | 找到耐用产品物料的步骤(如已填充)。 |

| 位置 | 必须在资源中找到耐用品的位置。 |

| 可选 | 如果设置为True,则在进站物料时,资源中必须存在耐用品。 |

| 使用步骤 | 需要耐用品的步骤。 |

Table: 管理物料清单项目属性

物料清单是通过添加耐用品上下文记录向导在某个步骤中配置的,如下图所示。

配置配方上下文#

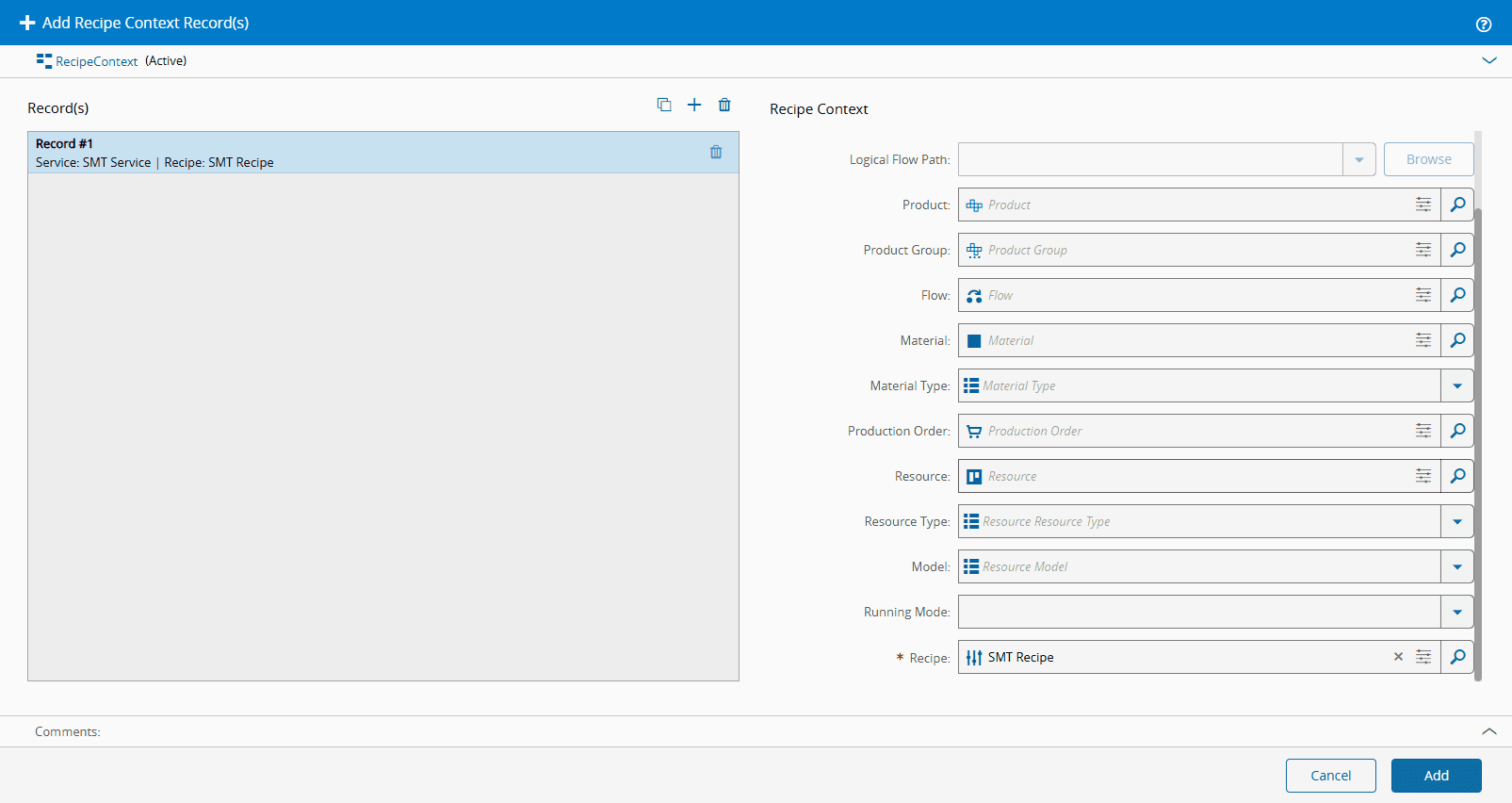

要在步骤中处理物料,必须在配方上定义所需的资源信息。

配方是通过添加配方上下文记录向导定义的,如下图所示。

Info

资源必须将“已启用配方管理”属性设置为True。

生产线上下文解析和验证#

在生产线步骤中进站主物料时,将执行生产线流程上下文解析。此时,会选择子物料的生产线流程。

对于生产线步骤,会为主物料正常解析配方、耐用品、物料清单、数据采集、文档和检查清单,并为主物料创建耐用品实例的配方和物料清单。 同时,对于子步骤,会始终使用上下文解析中的主物料对配方、耐用品、物料清单和数据采集进行解析。耐用品实例的任何配方和物料清单都是在此时创建的,并会在通过子步骤进行跟踪时,应用于所有子物料。

整个生产线流程所需的耐用品和耗材供料器的验证是根据定义的生产线验证模式进行的。

使用生产线#

在对生产线资源中的物料进行跟踪之前,必须设置生产线。根据生产线配置,会有关于生产线耐用品、耗材和配方参数定义的验证。

执行设置#

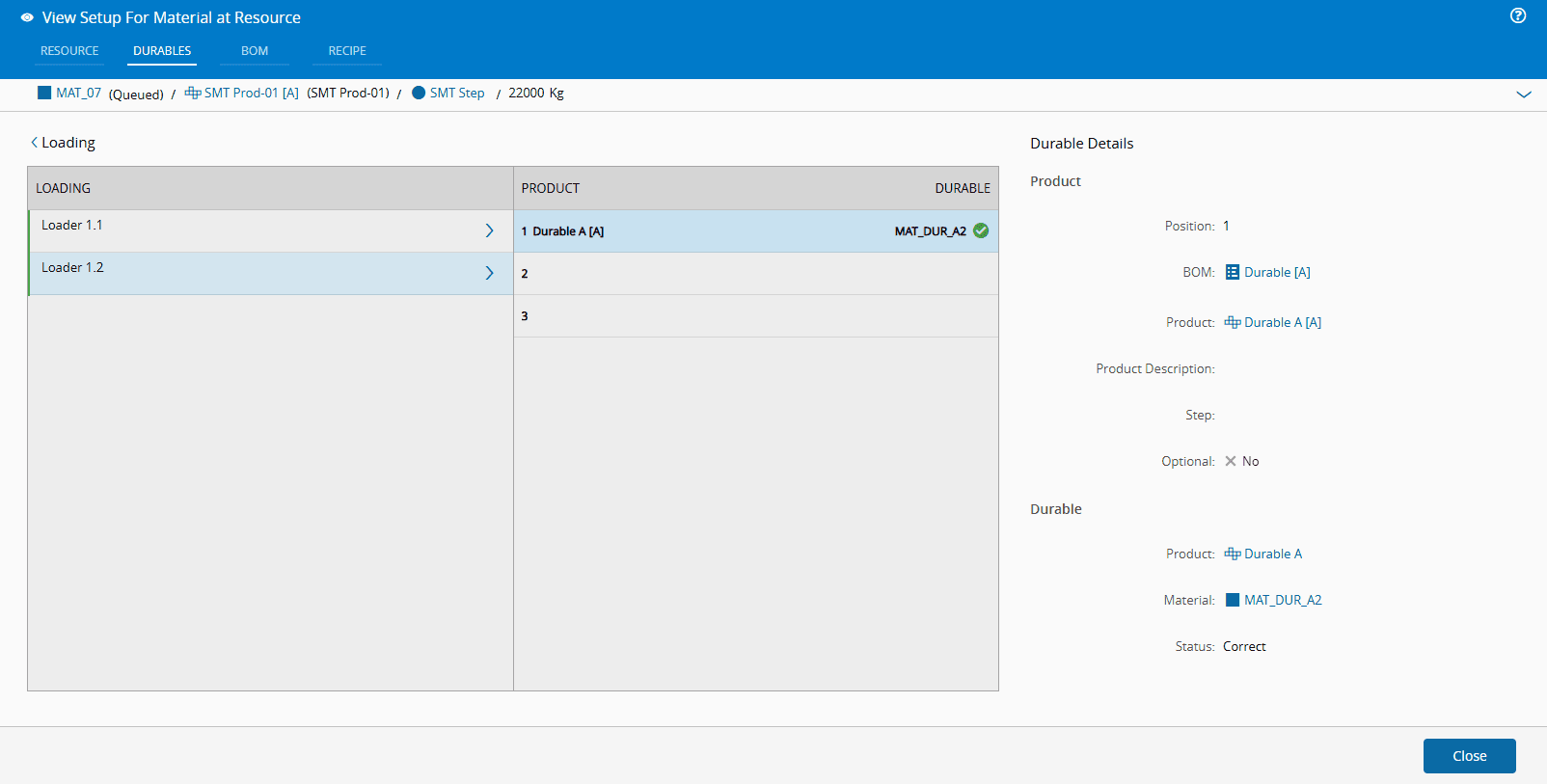

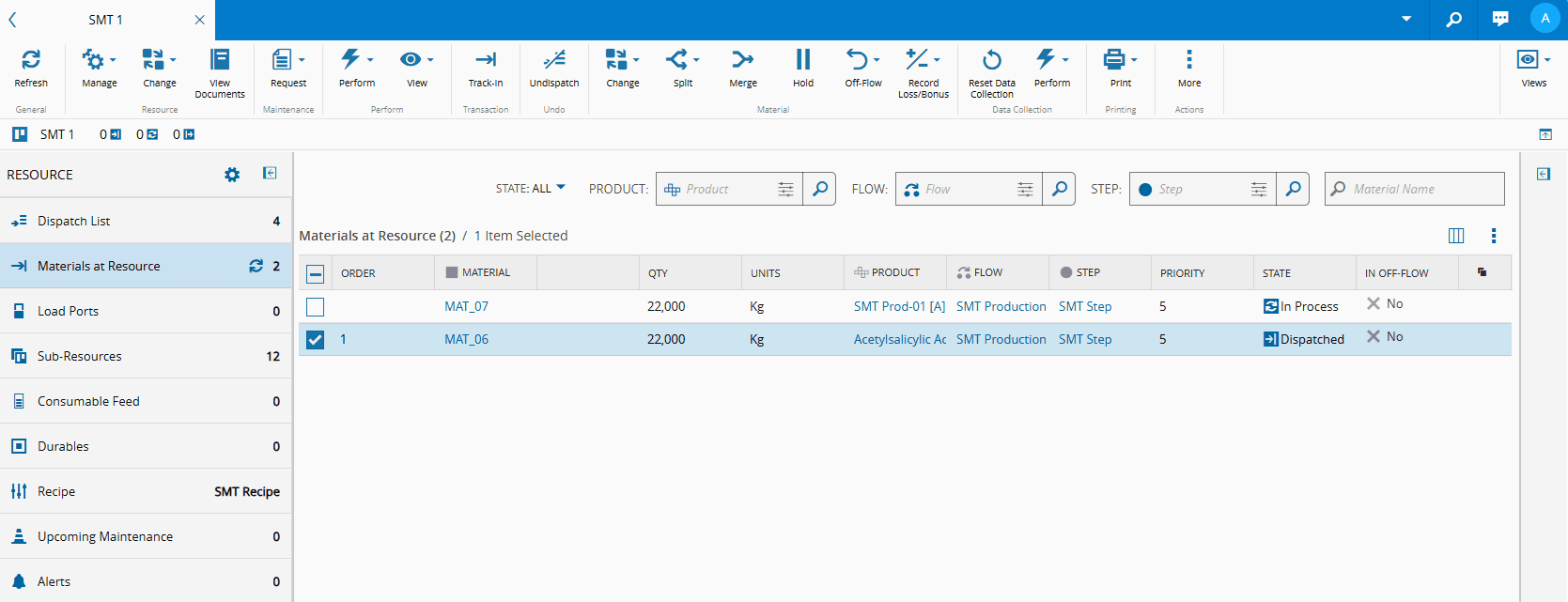

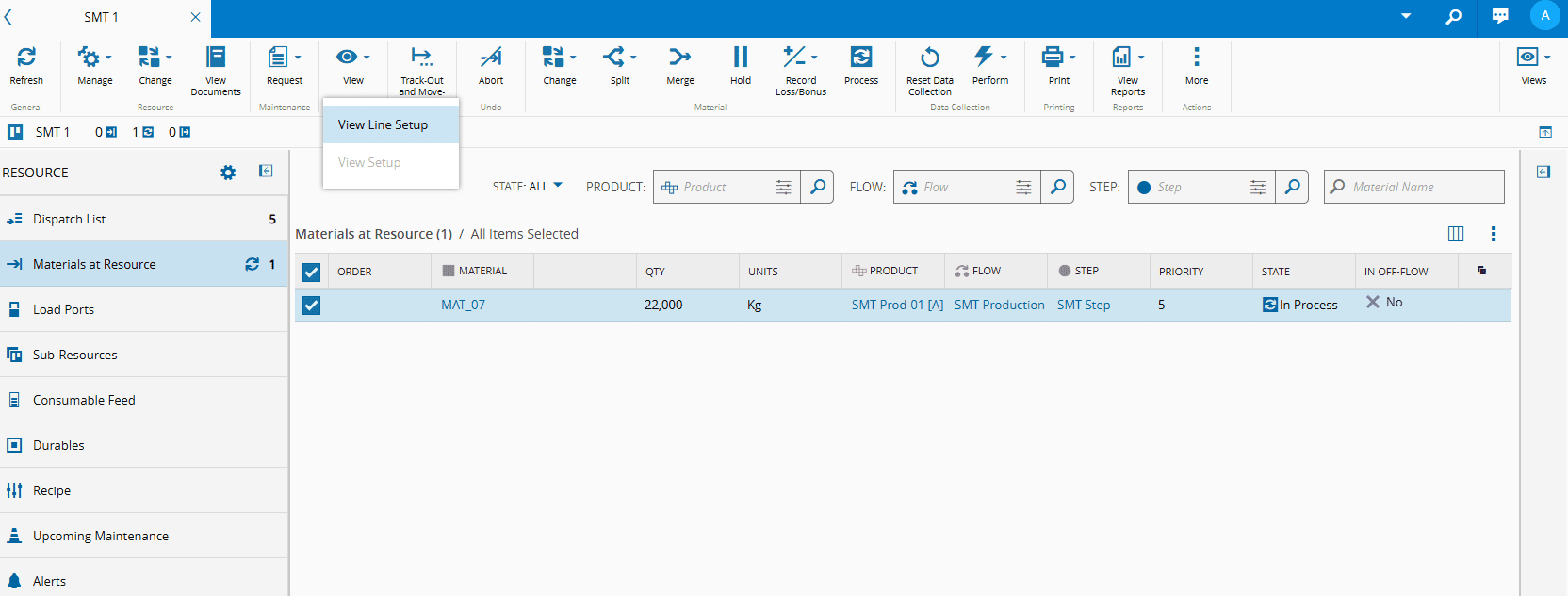

通过选择要进站的物料,可以通过“生产线资源”视图中的视图设置向导访问生产线设置信息,如下图所示。

以生产线资源为例,生产线验证模式定义为AtTrackIn,所有生产线子资源将在进站时进行验证,具体如下:

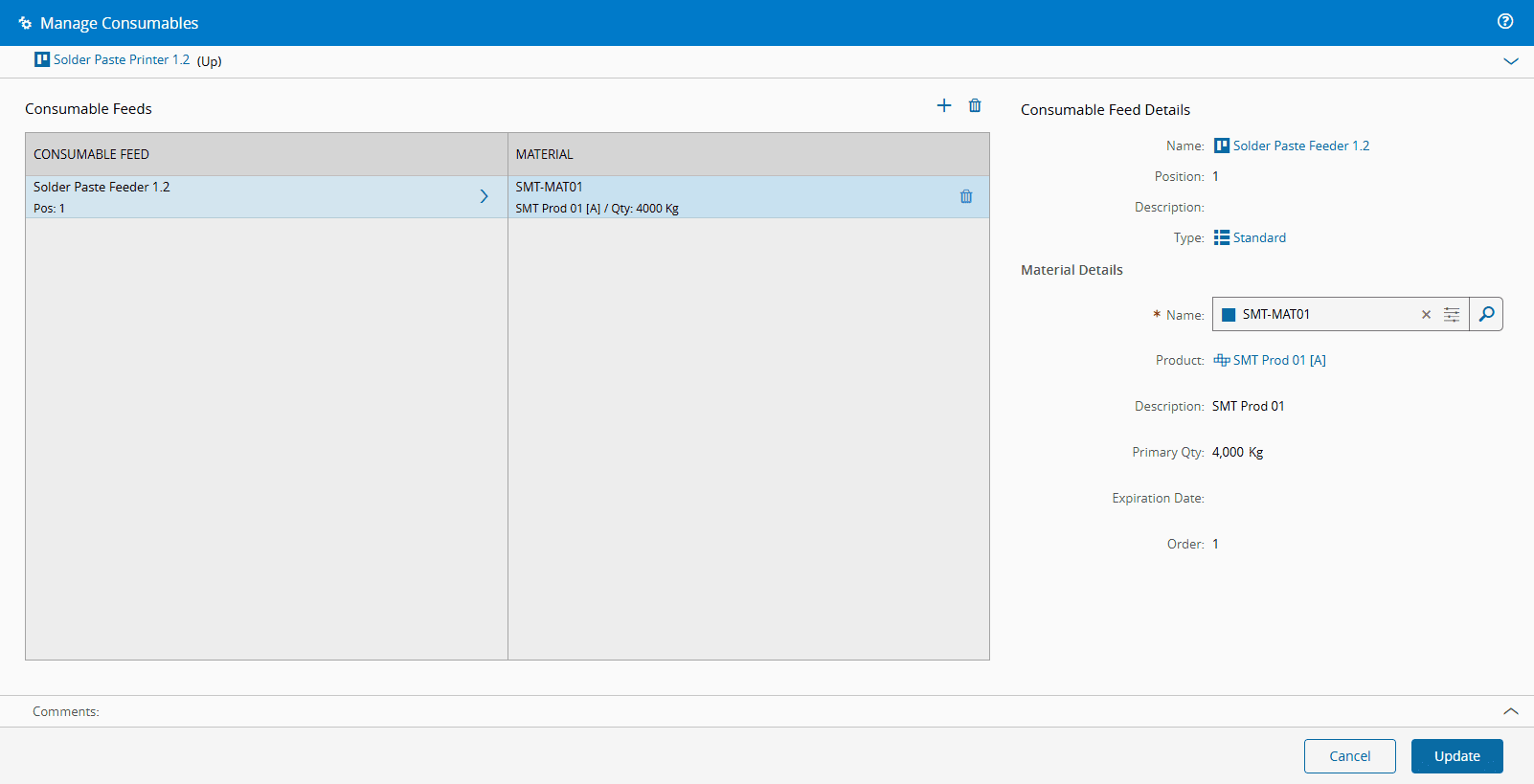

- 不同生产线子步骤中所需的耐用品必须附加到耐用品物料清单中定义的子资源位置,如下图所示;

- 整个生产线子步骤中所需的耗材必须附加到物料清单中定义的子资源耗材供料器位置。

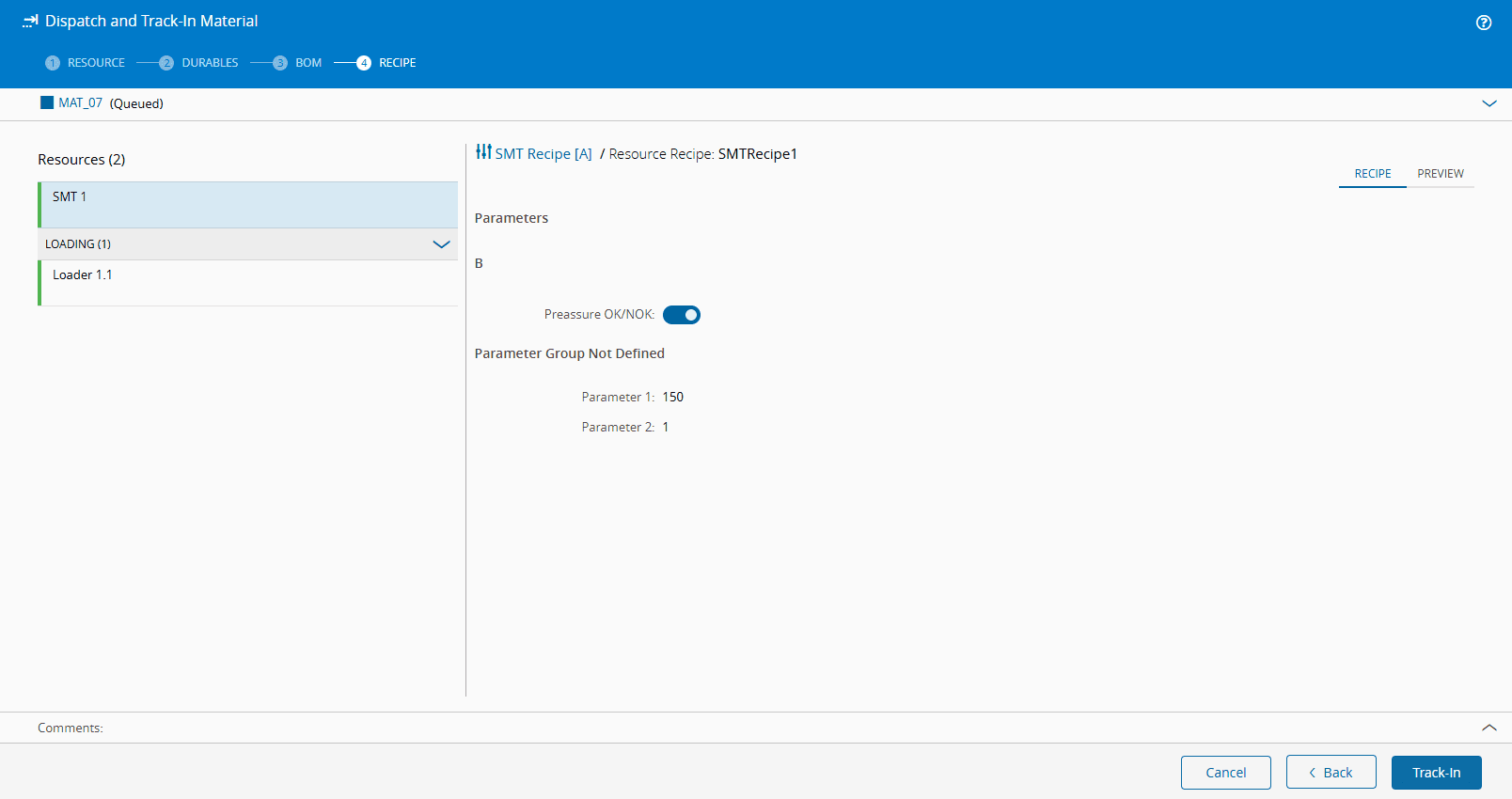

物料进站#

在进站时,将显示整个生产线和生产线子资源的耐用品、物料清单和配方信息。对于生产线资源配方,可以填写和编辑配方参数,如下图所示。

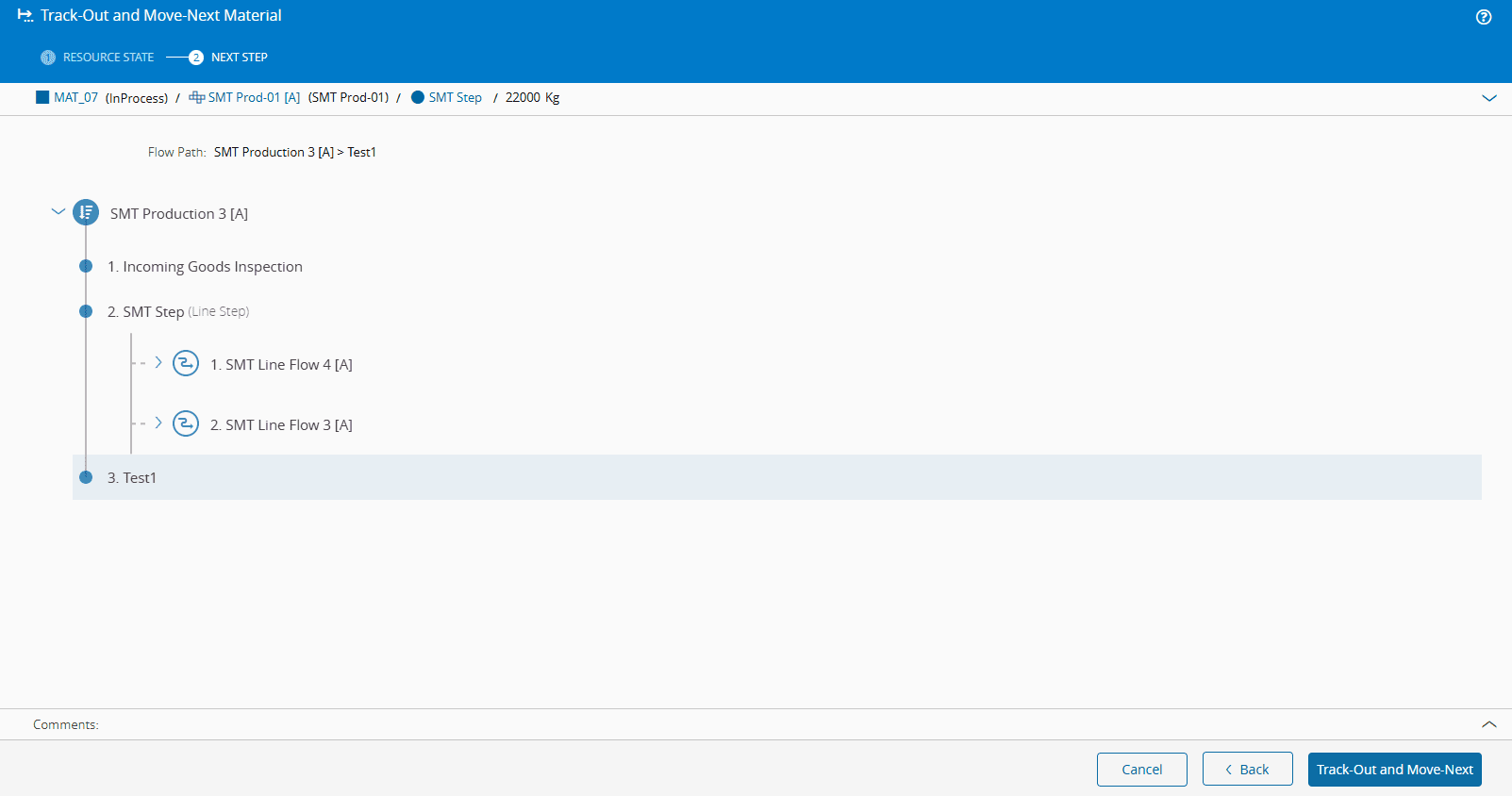

当在生产线步骤中进站主物料时,会定义子物料的流程路径,并将子物料移至已解析的生产线流程的第一个子步骤。

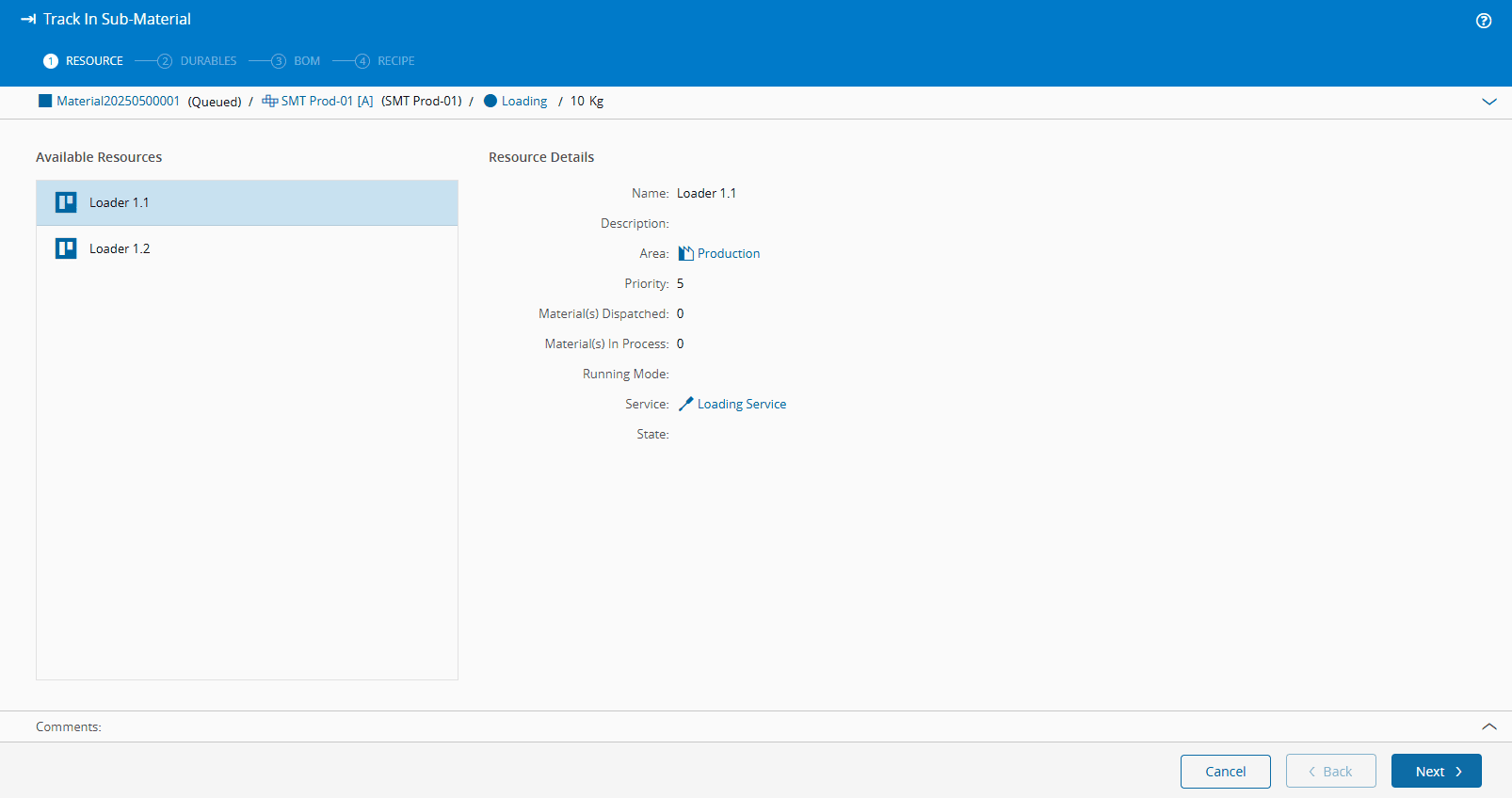

如果生产线步骤的子物料跟踪状态深度设置为一,则子物料可以进站,如下图所示。

根据定义的生产线装配模式,在进站主物料时可以执行子步骤中的装配。

可以通过生产线资源或产线步骤视图,在子资源中对子物料进行进站和出站,如下图所示。

物料信息#

在生产线资源中进行物料进站后,可以在生产线流程视图中查看有关整个生产线流程中子物料的子步骤、子资源、耐用品、物料清单和配方的处理信息,如下图所示。

Info

此视图可以通过物料和资源视图页面(生产线流程视图)访问。

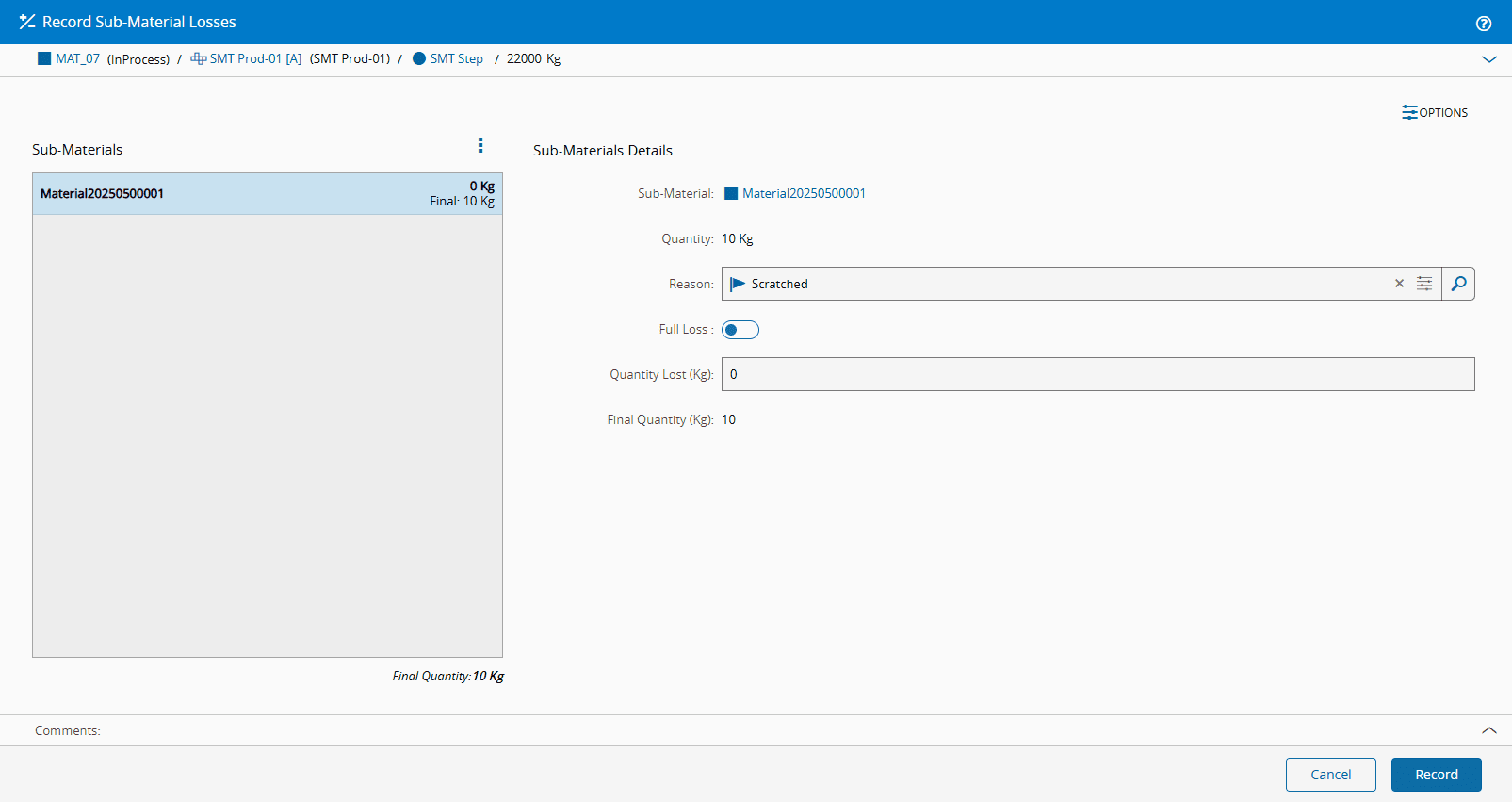

记录物料耗损#

要记录子物料的耗损,不仅可以通过选择子物料并打开记录物料耗损向导,还可以通过选择最上方物料并打开记录子物料耗损向导,如下图所示。

Info

在这两个向导上,可供选择的耗损原因是在当前的子物料步骤中定义的原因。

耗损与耗损步骤考虑因素#

在尝试用耗损步骤记录耗损时,必须考虑,要让损耗出于分析目的(如资源和物料多维数据集、产量、质量合格率和OEE KPI)而被考虑到,那么记录耗损的物料必须在耗损步骤中进行过处理。

当尝试为包含生产线流程的生产线步骤设置此方案时,需要一些额外的实际考虑:

-

耗损步骤必须根据要记录耗损的物料的层次结构进行设置:

- 如果物料是最上方物料(在生产线步骤本身中处理),则耗损步骤应是生产线步骤。

- 如果物料是子物料(在生产线流程的步骤中进行处理),则耗损步骤应该是生产线流程的步骤之一。或者,它也可以折叠到最上方物料中,然后可以记录作为生产线步骤的耗损步骤的耗损——考虑到在最后一种情况下,耗损无法追溯到子物料。

-

如果在生产线步骤和记录耗损的步骤之间需要拆分,则记录耗损的数量必须保留在已在耗损步骤中处理过的物料中。这意味着:

- 如果耗损是在最上方物料中,则有两个选项:

- 当“原始”物料(要拆分的物料)处于生产线步骤中,状态为进行中或已处理,并且耗损在新物料(即拆分期间创建的物料)中给出时时,就会发生拆分;

- 耗损直接在“原始”物料中给出。

- 如果耗损在子物料中,则有两个选项:

- 当子物料尚未达到生产线流程中的耗损步骤时,就会发生拆分——在这种情况下,最上方物料可能会拆分,子物料将转移到新的最上方物料。

- 耗损在子物料中给出,而其最上方物料是“原始”物料,即在生产线步骤中处理过的物料。

- 如果耗损是在最上方物料中,则有两个选项:

出站物料#

如果步骤的“子物料跟踪状态深度”设置为一,在最后一个子步骤中处理完所有子物料后,则主物料可以出站,如下图所示。如果步骤的“子物料跟踪状态深度”设置为零,则可以在进站后立即对主物料进行出站。

根据定义的生产线装配模式,在出站主物料时可以执行子步骤中的装配。